1、电芯焊接

动力电池已经成为日常生活中不可缺少的一部分,为电子设备、无线电动工具、储能、混合动力、电动汽车等越来越多的便携式设备提供电力。

圆柱电池、方形铝外壳电池、软包电池和超级电容是目前比较常见的电池。

动力电池内部的焊接有极耳焊接、极耳和端子焊接、端子和顶盖焊接、顶盖边缘焊接和密封钉焊接。

图1典型电池种类

2、电堆焊接

目前的电池组配置如图2所示。

图2典型电堆结构

与电堆组装相关的焊接有:正极负极和集电板焊接,集电板与母线焊接。

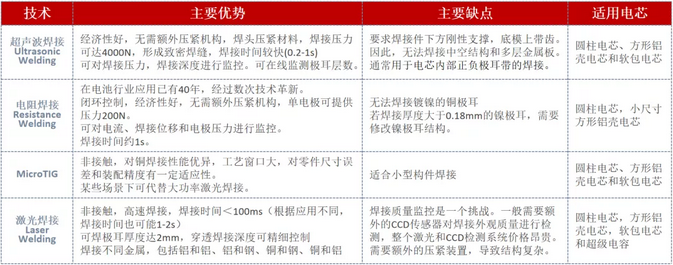

3、焊接技术

电池制造过程各部分的焊接要求取决于电池的特定类型、大小和容量。典型焊接有极耳焊接、极耳和终端焊接、端盖周围焊接、密封钉焊接、终端和板焊接等。

对于每一阶段焊接,可以考虑多种焊接技术,包括电阻焊接、超声波焊接、Micro-Tig焊接、激光焊接等,使用的类型通常取决于所需焊接的特定类型和生产要求。

超声波焊接

在较大的压力下,超声波振动会传递到部件中,产生与“织物”纹理相似的连接。该工艺不溶解金属,属于“冷焊”。通常用于由铝箔和铜箔组成的电芯内部的阳极和阴极耳带焊接。

电阻焊接

电阻焊接是一种热电过程。在此过程中,电极以特定压力接触零件,在正确的控制时间内,电流通过电极和零件,在零件连接处产生热量。热影响区很小,焊接所需的压力也很小。适用于从细金属线到钣金的金属焊接应用。

Micro-TIG

与电阻焊相似的钨惰性气体焊接(TIG)使用电源在钨材料电极和工件之间产生电弧,为焊接产生热量。微TIG焊接是一种非接触焊接工艺,可产生热影响区域最小的高质量焊接。适用于导电金属和不同金属之间的焊接,适用于焊接小零件。

激光焊接

这是20世纪80年代中期才进入制造业市场的比较新的技术。激光提供了聚焦在非常小直径上的高强度光源,可以快速融化金属。振镜激光焊接是一种非接触焊接过程,用于焊接多种形式的连接和多种材料。优点包括热影响区小,焊接尺寸变化灵活,高速焊接。

4、各种技术的优缺点

5、应用场景和细节