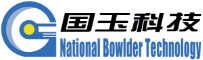

近50年以来,半导体产业按照摩尔定律发展,其过程从微米水平缩小到今天的单数字纳米水平。

Tsmc逻辑过程开发历史照片

先进的工艺意味着更复杂的图案,复杂的图案也需要更细致的缺陷检测技术。从紫外线(UV)到深紫外线(DUV)、暗场(dark field)到光场(bright field),光学晶圆检测技术继续半导体工艺的发展。在工艺研究开发、提高生产产量、监测量产的整个产品生命周期中起着不可替代的作用。

光学检测技术的发展及瓶颈

摩尔定律是半导体行业前进的动力,瑞利判决为我们指引前进的方向。如R=/NA所示,要进一步减小组件大小和提高光学分辨率,主要通过以下两种方法实现:

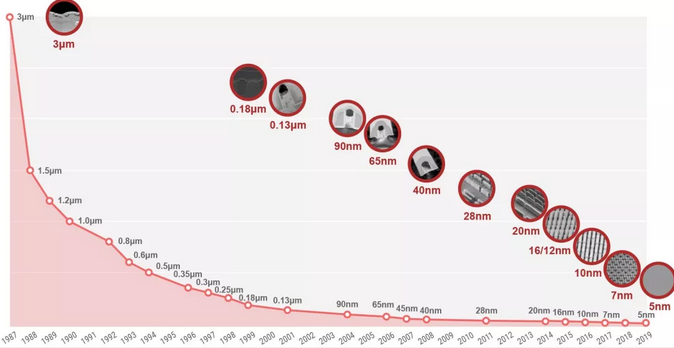

1.减少光源波长

在过去的几十年里,我们看到光波被光刻机使用,从近紫外(NUV)区间进入436纳米,从365纳米进入深紫外(DUV)区间248纳米,193纳米。目前最先进的超紫外线(EUV)光刻器的波长缩小到13.5nm,分析了更加精密复杂的电路模式,将曝光效率提高了3 ~ 4倍。

2.增加数值孔径

黎曼判定还告诉我们,在光源波长相同的情况下,镜片组的数值孔径越高,光学分辨率越高,可以解释更复杂的图案。因此,利用193纳米波长技术,asml开发了浸泡系统,以获得比大气更高的NA系数。EUV光刻机也在朝着提高数值孔径的方向继续前进。

光刻光源发展史

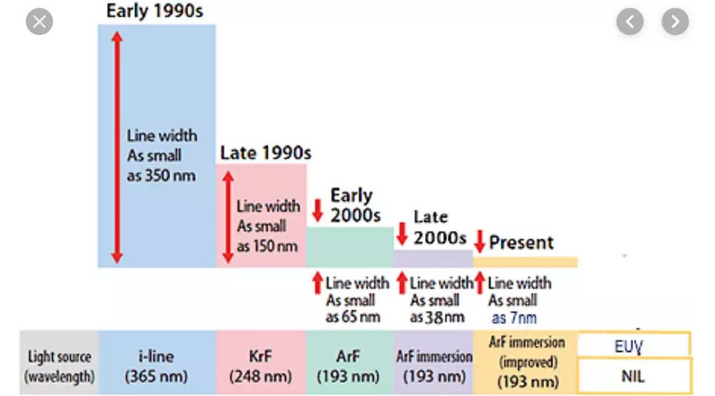

同样的原则也适用于光学晶圆缺陷的检测。目前,果雷公司和应用材料公司生产的光学晶圆缺陷检测设备被广泛应用于各代半导体工艺中。目前最先进的光宝名将检测产品采用193纳米波长,证明能可靠地捕捉20-30纳米晶圆缺陷。

但是,随着流程发展到目前不到5/7nm,在多次暴露或使用EUV流程的核心节点上,5-10nm的缺陷会导致整个芯片死亡。如此高精度的需求再次对光学检查提出了很大的挑战。首先是敏感度能否捕捉到这些小缺陷。由于物理限制,光学检测系统的光源几乎不可能在DUV范围内继续减少波长,开发EUV光源检测系统不仅技术上还不成熟,研发费用也会非常高。因此,最新的光学检测技术不再单纯依靠分析晶圆的模式捕捉缺陷,而是通过复杂的信号处理和软件算法等在图像对比过程中寻找“异常”。检查结果也从以前的晶圆图案变成了现在的“亮点”和“暗点”。这些方法在20纳米以上的工艺中仍然有效,但在今天的工艺中不再像以前一样可靠。与实际缺陷相比,测试结果中噪音的比例非常高。有些可能会达到90%以上。另外,不能简单地观察结果的光斑来确定捕获的信号是否是实际的缺陷。因此,第二轮高精度review SEM的回顾和人工分类成为另一个必要阶段,每次扫描产生结果的时间大幅增加,生产成本急剧提高。

光学模板测试图像比较

电子束晶圆检测(e-beam inspection- EBI)技术

由于光学技术的局限性,电子束成像技术在先进半导体工艺中作为光学技术的替代品发挥了不可缺少的作用。

电子束晶圆检测-EBI是扫描电子显微镜(SEM)技术的应用。利用高能电子和晶圆表面的物质相互作用时产生的信息进行成像。然后,可以通过图像处理和运算检测晶圆缺陷。

电子束晶圆检测系统的主要结构:

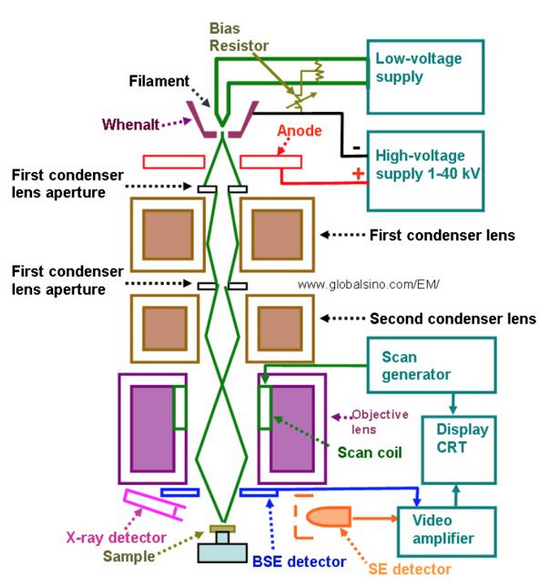

1.电子枪

用于产生电子的装置,半导体设备均采用热场发射原理。当两端通过电流时,阴极会释放自由电子,并通过阳极加速。在很短的距离内,两个极板之间的电压差必须达到10 ~数十kV以上,才能产生足够的高能电子流。

2.电磁透镜

用于将电子打成团的装置,包括集合透镜和水景,分别位于电子光路的顶部和底部。

3.收敛透镜

因为电子被刺激后会处于发散状态,所以电子枪下面需要一系列镜片来收集电子,通过下面的光圈得到方向非常一致的电子束。另外,通过调整会聚镜头的线圈电流,可以根据光圈孔径调整入射电流。

4.物镜

将电子束细微地收集到晶圆表面,形象化晶圆图案。

5.导向器

向主电流添加偏转电压,实现扫描功能。偏转电压越大,扫描图像越大,扫描速度就越快。但是,由于过大的偏转电压,图像可能会扭曲,因此如何取舍,如何矫正也是重要的技术。6.机架示例(工作台)

将晶圆吸附在工作台上,进行高精度移动。通过编码器和激光反馈机制,准确度已达到几纳米水平。

7.探测器

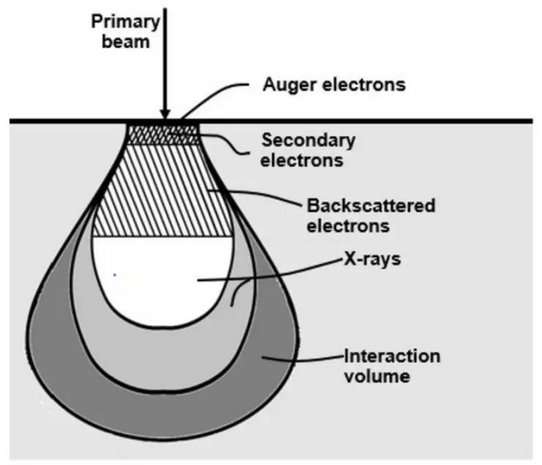

用于检测电子的数量以进行成像。高能电子和晶体源起作用时,会刺激一系列电子-Osh电子、二次电子、后向散射电子、x射线等。其中二次电子和后向散射电子的数量用信号成像。电子越多,信号越强,图像中的像素也越亮,相反,图像越暗。

Interaction Volume图

8.后端成像系统

放大探测器获得的模拟信号,将其转换为数字信号,并与后端软件算法一起处理图像。应用目前最先进的技术,图像处理速度可以达到每秒数亿像素,甚至数十亿像素的水平。

9.真空系统

整个系统必须在高真空状态下运行。其中电子枪对真空的要求最高,为了防止污染和氧化,必须达到E-10等级。真空柱子必须在E-8水平工作,工作台也必须在E-6的真空度下工作,刺激的电子具有足够高的平均自由距离,由探测器收集。

SEM结构图

电子束晶圆检测系统的主要应用

这样复杂的电子束系统为半导体工艺检查提供了非常丰富的应用。

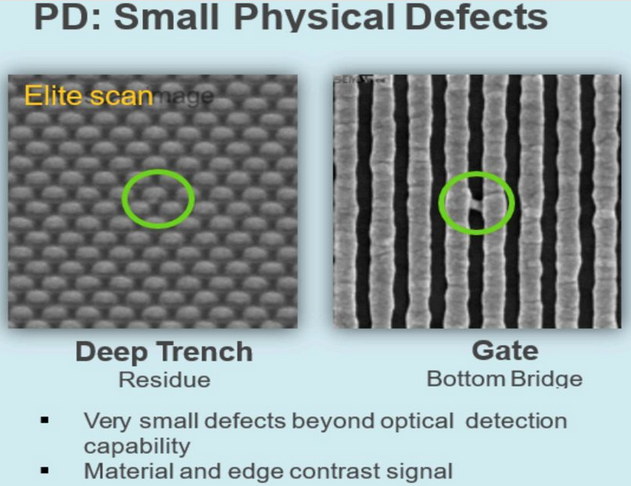

1.高精度缺陷扫描与测量

聚焦电子束系统后的电子斑点直径可以小于1nm,可以分析5nm以下的晶圆缺陷。

但是,由于图像场大小(field of view-FOV),传统的SEM扫描速度非常慢。扫描速度不仅包括导入图像的时间,还包括工作台移动、稳定的时间。在同一个扫描区域中,图像字段越小,工作区移动的越多。大面积晶圆扫描时,99%以上的时间都花在工作台移动上。因此,SEM只能用于查看光学系统中已经捕捉到的缺陷、测量主要尺寸或执行材料分析。

电子束晶圆扫描系统的开发使图像FOV大大提高了100倍以上。这大大提高了扫描效率和扫描速度,并允许高精度的大范围缺陷检测。

因此,从上一段的“源区域”(active area)、“中间段的金属接触”(metal contact)到“复杂金属线”(metal)过程,一些图案密度非常高的主要节点为了捕捉这些小缺陷,使用EBI系统开始了大范围的扫描。

高精度电子束缺陷检测案例

此外,在EUV过程开发过程中,EBI还被广泛用于捕获本地密钥大小不平衡(LOCDU)引起的曝光缺陷。随着模式密度的增加,传统CD-SEM在DUV技术上仍然有效,但在EUV过程中,统计概率不足以捕捉到这些缺陷。(大卫亚设、Northern Exposure(美国电视连续剧)、Northern Exposure(美国电视连续剧))CDSEM和EBI的比较显示,CDSEM的测量结果仍然完全符合正态分布曲线,适用范围更大的EBI可以检测到3sigma格外的异常。

另外,在光学接近校正(OPC)、过程窗口重新验证(PWQ)等复杂技术中,EBI逐渐取代光学和现有SEM,成为最新的中坚力量。

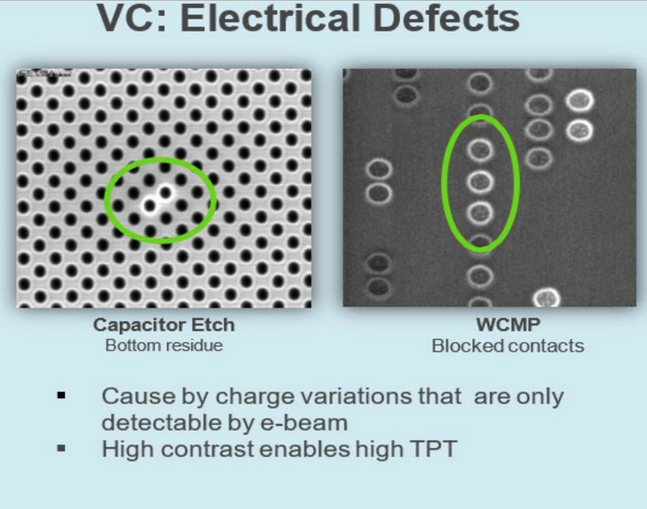

2.电压衬里(voltage contrast)

如上所述,电子和晶圆作用时,会生成一系列电子。进一步调整参数和细分后,可以创建更多的应用程序。

入射电子束和晶圆的非弹性碰撞会产生大量的二次电子。二次电子的能量低,约为50eV,因此只有非常表面积的二次电子才能从物体表面脱离出来,到达探测器。

使用这种二次电子,金属接触层(metal contact)可以在晶圆表面积累电荷,判断contact是否与地面成功连接,从而检测到一些蚀刻过程中出现的缺陷。

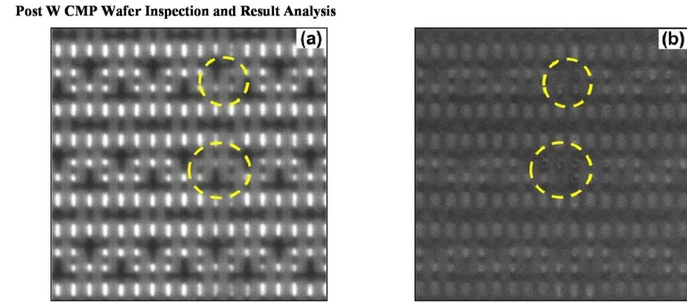

电压衬里缺陷检测案例

3.材料衬层(material contrast)

不仅可以将二次电子用作信号检测缺陷,而且在交互过程中产生的后向散射电子也为我们提供了独特的信息。当入射电子能量足够高时,它受到原子核和刺激,产生相对高能后向散射电子。(威廉莎士比亚,原子,原子能,原子能,原子能,原子能,原子能,原子能,原子能)其能量可达数千eV。也就是说,它可以给我们带来决定源的底层信息。由于与核的作用,后向散射电子的数量不同,也意味着物质的差异。该信息可用于检测蚀刻或抛光工艺后材料的残留。

材料衬里缺陷检测案例

电子束晶圆检测技术的挑战及未来发展

尽管图像FOV增加,但也带来了巨大的扫描速度提高。但是目前的EBI系统仍然面临巨大的挑战。在高精度扫描条件下,晶圆覆盖率仍然低于5%。

如何继续提高扫描速度仍然是该技术发展的首要任务。ASML、应用材料、KOLEL等行业领先企业也在分别开发自己的最新技术。主要可以分为两个技术方向:多电子柱(multi-column)扫描技术和多电子束(multi-beam)扫描技术。其中multi-column技术由于固定的柱间距,应用前景有限,主要适用于发动机罩测试。Multi-beam技术正在成为行业研究的主要方向。今后5 ~ 10年,如果能度过这项技术的难关,半导体工艺的发展又将得到强大的推动。